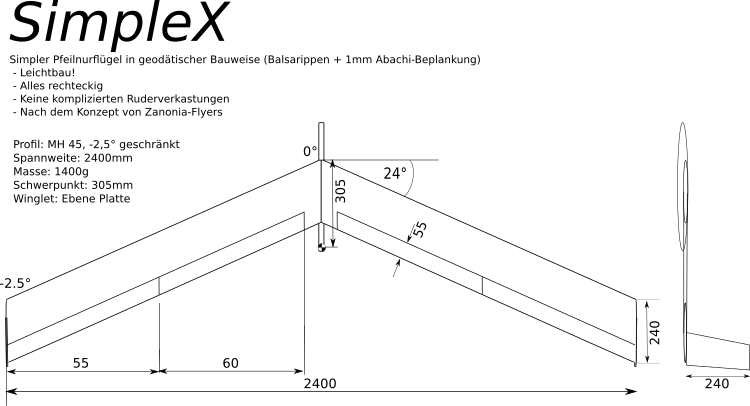

SimpleX

SimpleX ist der (gelungene) Versuch einen Pfeilnurflügel leicht und recht verwindungssteif zu bauen, ohne viele Faserverbundwerkstoffe.

Die Auslegung ist auch simpel:

- Durchgehend MH45

- Lineare Verwindung von 0 auf -2.5°

- 24° Pfeilung (ich fürchte bei größerer Pfeilung kriegt man Effekte durch die nach außen ablaufende Strömung)

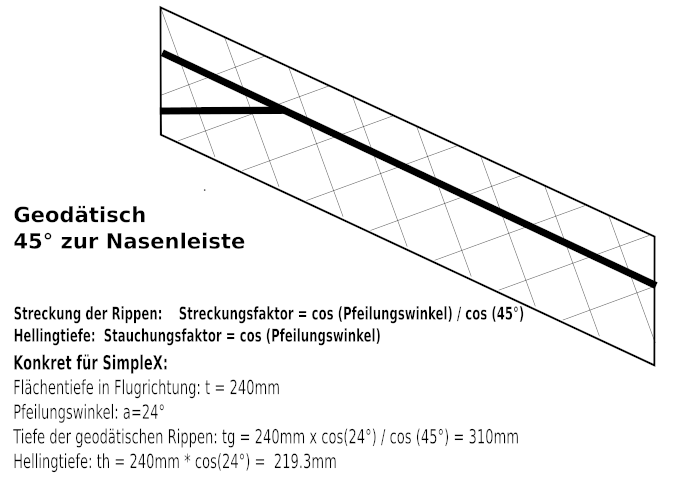

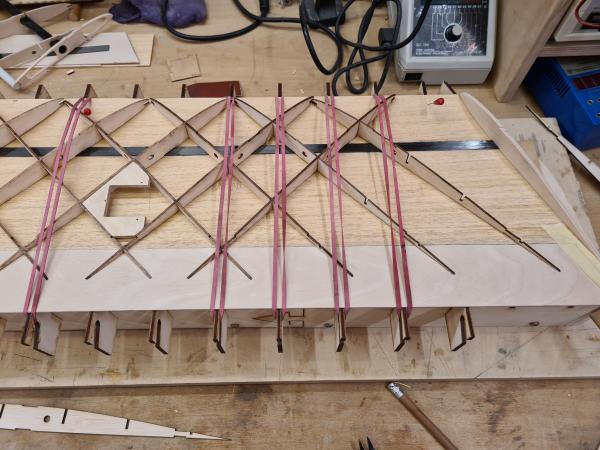

Um die gewünschte Stabilität hinzukriegen, habe ich einen geodätischen Aufbau gewählt. Dazu braucht man keine aufwändige CAD Konstruktion, da es ja nur zwei unterschiedliche Rippen gibt. Die Steckung der Rippen und die Stauchung der Helling rechnet sich so:

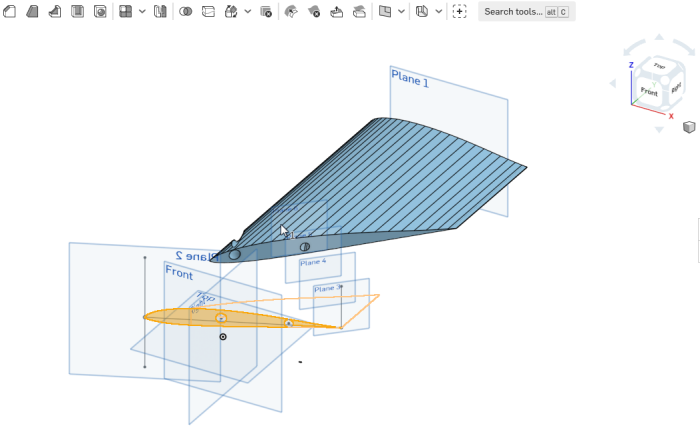

Lediglich die Steckung habe ich mit 3D CAD gemacht, damit die diagonal verlaufenden Rohre durch die ihrerseits diagonalen Rippen auch wirklich richtig sitzen. Ich habe das mit dem extrudieren MH45 gemacht. Dort dann die Bohrungen in den Vollkörper designed und zuletzt dann 45° Schnitte gemacht, die ich dann als DXF exportiert habe.

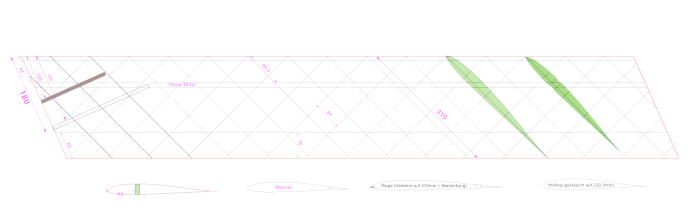

Für den Anfang habe ich das 1:1 ausgeplottet. Das ist aber eigentlich nicht nötig, da ja alles ineinander verzahnt ist.

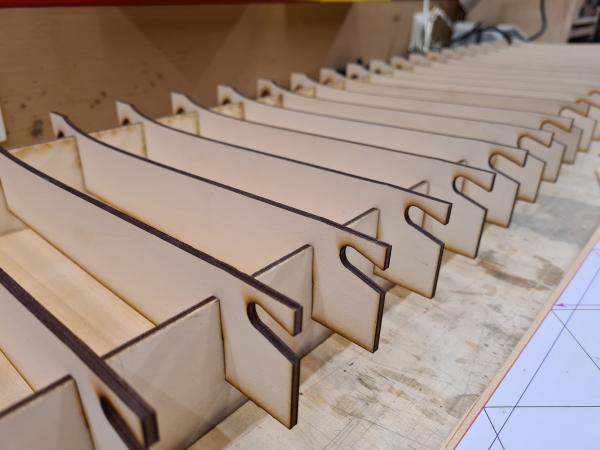

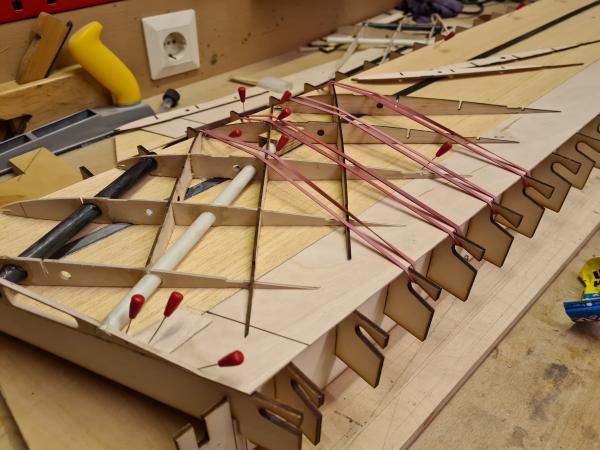

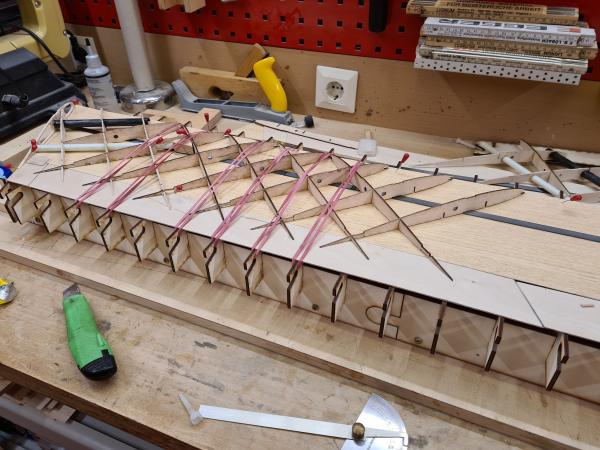

Als Neuerung wollte ich alles in einer Helling bauen, damit die Verwindung auch wirklich genau 2.5° beträgt. Außerdem kann ich so alles auf der unteren Beplankung aufbauen, was bei Füßchen an den Rippen ja nicht ginge. Die Helling ist aber so aufgebaut, dass sich die Verwindung auch ändern lässt. Dann muss ich nur die Längsstege entsprechend anpassen. Die Helling habe ich aus 4mm Pappelsperrholz gelasert.

Die Hellingrippen haben Einschnitte um die Rippen und die Beplankung mit Gummiringen zu spannen.

Als erstes schneide ich die Beplankung aus 1mm Abachi-Furnier aus. Die Ruder bestehen auf der Unterseite aus 1mm Flugzeugsperrholz und auf der Oberseite aus 1mm Abachi. Mit Balsa wäre das noch etwas leichter aber ich hatte noch Abachi übrig von meinem Elektrosegler Karif.

Die Balsarippen habe ich gelasert, weil das eindeutig die schnellste Methode ist. Der ganze Rippensatz braucht dann nur ein paar Minuten. Die Sperrholzrippen aus 2mm und 3mm Flugzeugsperrholz werden auf dem Laser nicht so schön. Daher habe ich diese mit der CNC-Fräse ausgeschnitten. Die Toolchain dazu habe ich beim Elektrosegler Karif beschrieben.

Zuerst klebe ich dann die Holme (10mm x 1mm CFK Profile - hatte ich auch noch vom Karif übrig) auf die Beplankung. Ich habe praktisch alles mit UHU Hart geklebt. Der stresst nicht so wie Sekundenkleber, hält auch CFK und Holz fest genug zusammen und ist überschleifbar.

Die Servoaufnahme habe ich ganz traditionell mit der Dekupiersäge ausgeschnitten. Ich habe mich dazu entschieden, die Schubstangen 90° zur Endleiste verlaufen zu lassen. Das macht die Anlenkung robuster und einfacher (SimpleX halt). Da die Schubstangen nur sehr wenig aus dem Profil herausragen, macht es sicher nichts aus, dass sie nicht in Flugrichtung verlaufen.

Alles sollte im Flügel untergebracht werden um ideal gar keinen Rumpf zu brauchen.

Um die Holme fest anzudrücken und die Beplankung hinten sauber zu schließen kamen dann noch ein paar Leisten und Klammern zu Hilfe. Die Gummispannmethode hat sich dabei auch voll bewährt.

Leider ging es dann doch nicht ohne Rumpf. Zum einen musste ich etwas mehr als 100g Blei 15cm vor der Nasenleise anbringen. Ohne Rumpf wäre das deutlich mehr gewesen. Außerdem braucht man hinter der Tragfläche was zum festhalten im Schwerpunkt. Sonst klappt der Flieger nach hinten wenn man ihn hält. Aber ich habe einen minimalistischen Rumpf gewählt.

Die runden Löcher habe ich mit einem Forstnerbohrer gebohrt. Dieser diente dann auch gleich zum "Formbau" für das Bleigießen. Eine Multiplexplatte hält zumindest einmalig die Hitze des flüssigen Bleis aus.

Das Erhitzen des Bleis sollte man an der frischen Luft machen. Die Dämpfe des Bleis sind nämlich nicht besonders gesundheitsfördernd. Aus der Schale einer Duftöllampe und einem Grillbesteck habe ich mir eine Kelle gebaut, in der ich das Blei - weit weg von meiner Nase - schmelzen kann.

Das Erhitzen des Bleis sollte man an der frischen Luft machen. Die Dämpfe des Bleis sind nämlich nicht besonders gesundheitsfördernd. Aus der Schale einer Duftöllampe und einem Grillbesteck habe ich mir eine Kelle gebaut, in der ich das Blei - weit weg von meiner Nase - schmelzen kann.

Natürlich darf zum Schluss nicht passende Logo nicht fehlen. ich habe es auf einem Cameo-Folienplotter direkt aus der Oracover Bügelfolie ausgeschnitten. Das X in Simplex symbolisiert natürlich die Bauweise.

Erstflug

Du verlässt Surasto und öffnest Youtube. Youtube sammelt Daten seiner Nutzer und speichert sie außerhalb der EU

Du verlässt Surasto und öffnest Youtube. Youtube sammelt Daten seiner Nutzer und speichert sie außerhalb der EUGFK Rumpf

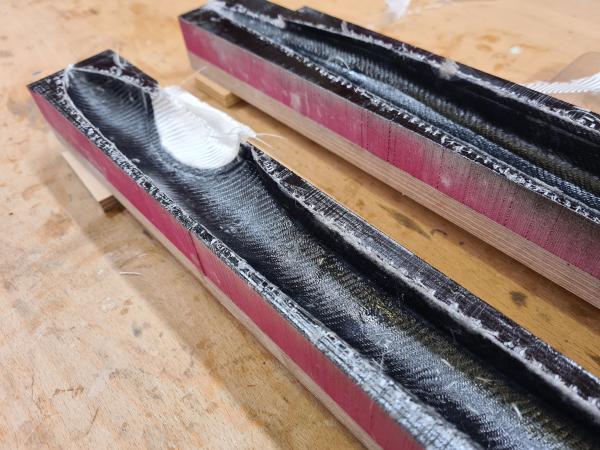

Auch wenn der Silhouettenrumpf aus Sperrholz und Balsa seinen Dienst tut, wollte ich doch noch einen anderen Rumpf haben, der vorne mehr Platz für das Blei hat und hinten etwas griffiger ist, Vielleicht mache ich ja auch noch eine Version mit Brushless-Antrieb.Entworfen habe ich den Rumpf mit Onshape. Diesmal wollte ich den nicht nass-in-nass zusammenkleben, weil er sehr dünn ist und ich mir nicht vorstellen konnte, wie ich das Glasfaserband zur Verklebung hineinfummeln sollte.

Daher habe ich entsprechende Überlappungen gleich in der Form vorgesehen, so dass ich die beiden Rumpfhälften im ausgehärteten Zustand zusammenkleben kann.

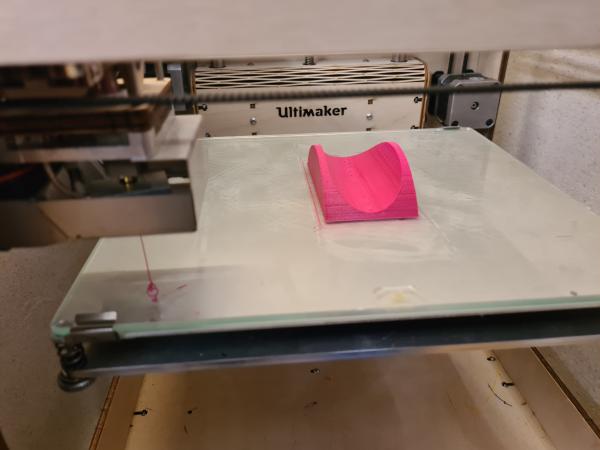

Die Formen habe ich in bewährter Weise im 3D Drucker gefertigt

Leider wird eine Form im 3D-Drucker nicht glatt genug. Im Ersten Gang fülle ich daher die Riefen mit Polyesterspachtel auf:

Nach ein wenig Nassschleifen ebne ich das weiter ein mit Spritzspachtel:

Die Taschenlampe zeigt gnadenlos Riefen und Wellen, die noch weggeschliffen werden müssen:

Schwarzer Acryllack sorgt dafür, dass die Form spiegelglatt wird. Die schwarze Farbe dient dazu, dass man nachher beim Tränken des Glasfasergewebes gut sieht, ob es überall in der Form anliegt.

Dreimal habe ich die fertig lackierte Form mit Grundierwachs vorbereitet...

... und dann mit PVA Folientrennmittel beschichtet

Zuerst habe ich die Form mit klarem Deckschichtharz eingestrichen. Damit lassen sich auch Kanten ganz gut abformen.

Eine Lage Glasgewebe mit 80g/qm und eine mit 163g/qm reichen für diesen kleinen Rumpf. Die überstehenden Ränder habe ich im angelierten Zustand abgeschnitten.

Hier die beiden Rumpfhälfen:

Zusmamngeklebt,...

.. und grundiert

Der fertige Rumpf im Einsatz.

Da in der Seglerversion (bisher der einzigen Version) Akku und Empfänger in der Tragfläche sitzen, dient der Rumpf nur als Bleihalter. Da das Blei jetzt ganz kompakt in der Nase sitzt spare ich nochmal Gewicht ein. Der Rumpf selber ist auch leichter, als der aus Sperrholz und Balsa.

Die Halterung der Tragflächen ist ungewöhnlich: Ich habe eine Wurzelrippe aus FR4 gefräst mit zusätzlichen Füßchen auf der Unterseite. Die Füßchen sitzen in passenden Aussparungen im GFK-Rumpf. Die Rippe habe ich mit Epoxy angeklebt.

Sollte ich noch einmal ein Tragflächenpaar bauen, das weniger Blei benötigt, so könnte man den Flieger wahlweise mit und ohne Rumpf fliegen. Der Rumpf wird einfach auf die Steckung geschoben. Keine Ahnung, ob diese Art der Befestigung Zukunft hat.

Downloads

Hier alle Dateien zum Lasern und Fräsen. Da ich alles mit Inkscape und PDF mache (der Laser will das so), sind die Dateien im SVG-Format und PDF-Format. Mit dem frei verfügbaren Inkscape kann man sie aber z.B. nach DXF wandeln.SimpleX-Helling-24Grad.zip

SimpleX-Balsarippen-24Grad.zip

SimpleX-Sperrholzrippen-Steckung.zip

SimpleX-Logo.png

SimpleX-PLA-Rumpfform.zip