GFK-Tragflächen

Flamingo-NT (Voll-GFK)

Ein seit vielen Jahren herumliegender Multiplex-Flamingo-Rumpf sollte bei diesem Projekt nun endlich mal in die Luft kommen. Ein schönes Projekt, um etwas Neues auszuprobieren: Styro-Tragflächen in GFK Positivbauweise.

Vorarbeiten...

... die hier nicht im Detail beschrieben werden.Da das E193-Profil des Original-Flamingos nicht mehr state-of-the-art und auch recht umstritten ist, kommt hier ein RG15 zum Einsatz. Hierzu musste eine neuer Übergang vom Rumpf zur Tragfläche geschaffen werden. Ich habe dazu einen Strak erzeugt aus 5 Sperrholzrippen von E193 (am Rumpf) zu RG15 (an der Tragflächenwurzel) und diese Rippen direkt aufeinander geleimt. Den Strak kann man am einfachsten hier machen: Flächensegment

Natürlich muss man die Sprünge zwischen den Rippen noch überspachteln.

Das Schneiden der Kerne erledigte ich mit meiner CNC-Styroporschneidemaschine: PC Hotwire

Hierzu habe ich ein besonders festes Styropor verwendet. Normales Baumarktstyropor ist zu weich für eine GFK Oberfläche. Man kann auch das Grüne Roofmate o.ä. einsetzen.

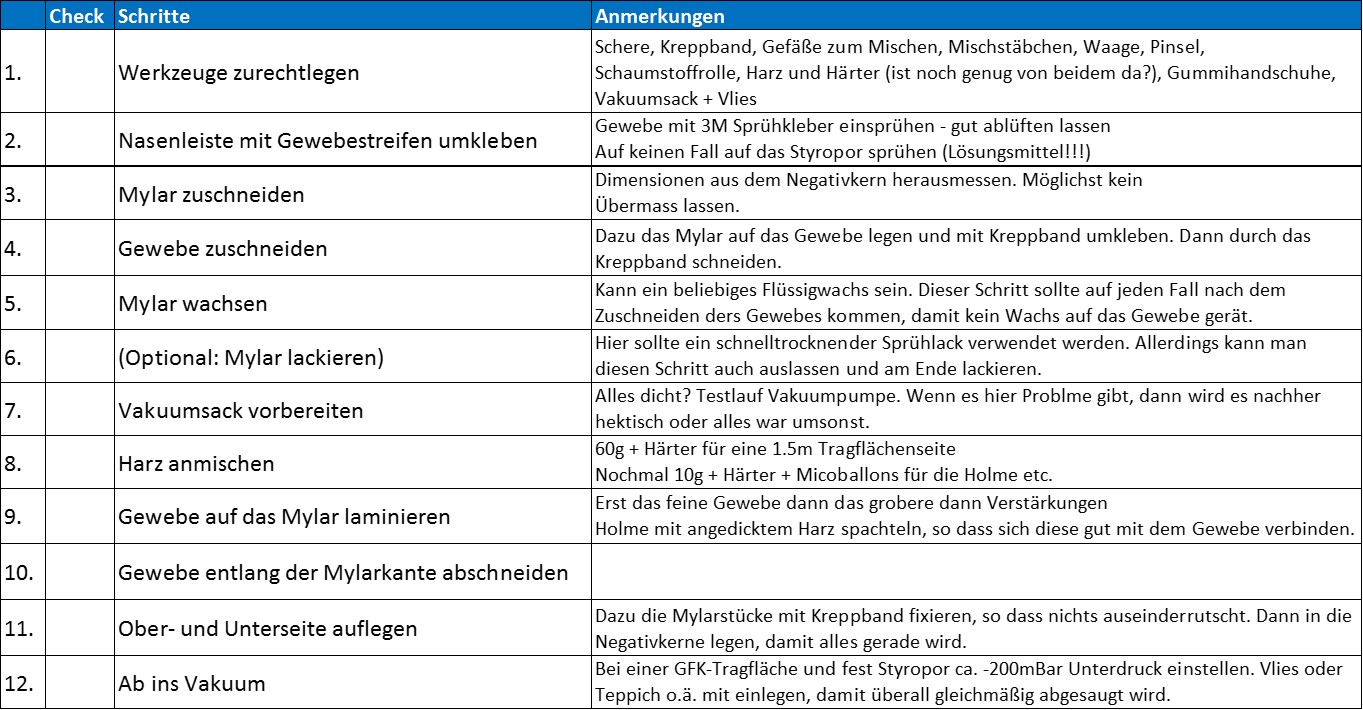

Schritte

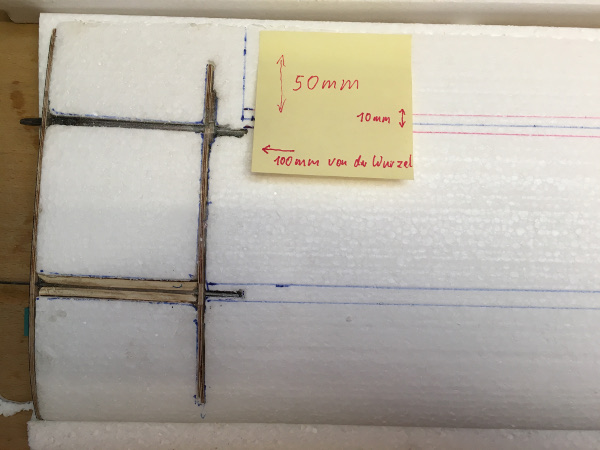

Um gute Verdrehsicherheit zu erzeugen, setze ich eine Rippe im Abstand von 8cm von der Wurzel ein, die Holm und Stahlstift verbindet.

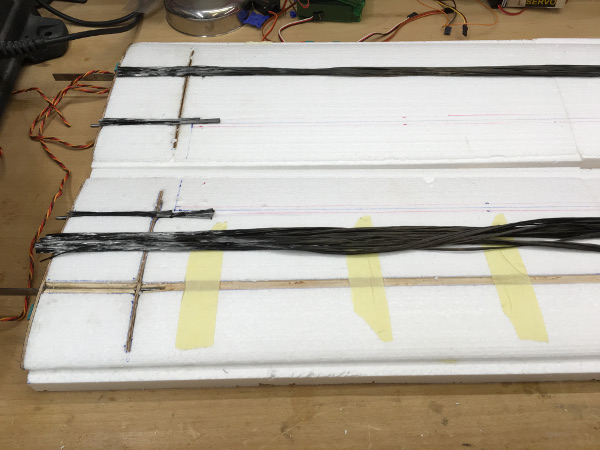

Um einen steifen Holm zu erhalten, reicht es nicht aus, jede Menge Kohlerovings zu verbauen, man muss auch sicherstellen, dass Ober- und Unterseite auf Abstand gehalten werden und sich nicht gegeneinander verschieben können. Das kann man durch Balsaholz mit senkrecht verlaufender Maserung erreichen. Einfacher ist aber Pappelsperrholz. Das ist auch leicht und bringt die gleiche Eigenschaft mit. Im Bereich der Außentragfläche habe ich diese Verkastung weggelassen. Es ist immer gut, den Außenflügel so leicht wie möglich zu bauen.

Die Sperrholz-Holmverkastung habe ich in den Kern eingeklebt und später mit gut getränkten Rovings aufgefüllt. Der Holmquerschnitt beträgt 6x4mm an der Wurzel und verläuft dann auf 6x2mm am Randbogen.

Um Torsionssteifigkeit zu bekommen, sollten die Fasern des Gewebes mit ca. 45 Grad zum Holmverlauf verlegt werden. Ich habe hier zwei Gewebelagen verbaut: 1 x 49g/qm und 1 x 80g/qm. Hier sollte man Leinenbindung verwenden, da die etwas steifer wird als die Köperbindung, die man eher beim Rumpfbau verwendet wegen ihrer besseren Drapierbarkeit.

Im Wurzelbereich habe ich dann noch 163er Kohlegewebe aufgelegt.

Ich habe das original Mylar verwendet, wie man es z.B. bei R&G bestellen kann. Das lässt sich besser biegen und schneiden als das Material aus dem Baumarkt und viel teurer ist es auch nicht.

Zur Sicherheit habe ich es eingewachst mit flüssigem Trennwachs.

Anmerkung 1: Auf das Wachs habe ich dann zwei Sprühgänge schnelltrocknenden Acryllack gespritzt. Ich bin mir aber nicht sicher, ob ich das beim nächsten Mal wieder machen werde, weil die Deckkraft recht gering war. Nun muss ich die Tragfläche trotzdem noch mal überlackieren. Was mir aber auch die Möglichkeit gibt, kleinere Fehlstellen auszubessern.

Anmerkung 1: Auf das Wachs habe ich dann zwei Sprühgänge schnelltrocknenden Acryllack gespritzt. Ich bin mir aber nicht sicher, ob ich das beim nächsten Mal wieder machen werde, weil die Deckkraft recht gering war. Nun muss ich die Tragfläche trotzdem noch mal überlackieren. Was mir aber auch die Möglichkeit gibt, kleinere Fehlstellen auszubessern. Anmerkung 2: Man liest, öfters, dass man das Mylar an der Nasenleiste etwas anschleifen sollte, damit es sich besser um den engen Radius biegt. Das ist vermutlich eine wirklich gute Idee. Ich habe das nicht gemacht und musste dann nacharbeiten und spachteln. Wodurch das nachträgliche Lackieren dann sowieso fällig wurde.

Anmerkung 2: Man liest, öfters, dass man das Mylar an der Nasenleiste etwas anschleifen sollte, damit es sich besser um den engen Radius biegt. Das ist vermutlich eine wirklich gute Idee. Ich habe das nicht gemacht und musste dann nacharbeiten und spachteln. Wodurch das nachträgliche Lackieren dann sowieso fällig wurde.

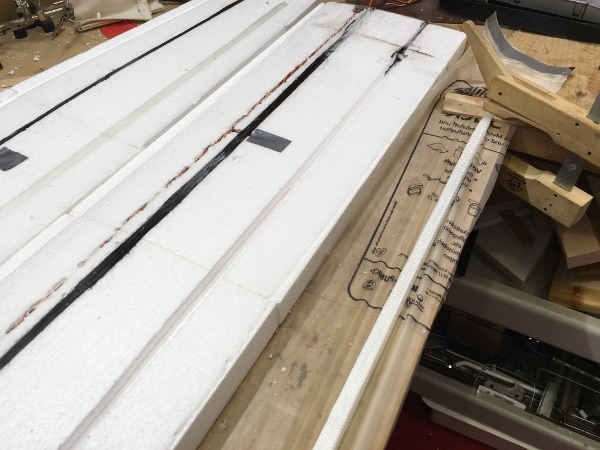

Damit sowohl die Tragfläche als auch die Ruder verdrehsteif bleiben, müssen sie rundherum geschlossen sein. Ein offene Styroporkante später nach dem ausschneiden ist tödlich für die Stabilität. Der für mich plausibelste und einfachst Weg ist hier beschrieben: http://aerodesign.de/design/positivbauweise.htm. Hartmut Siegmann verwendet einen Kohleschlauch, der dann später beim Ausschenider der Ruder zwei Stege bildet. Einen im Tragflügel und den anderen im Ruder, so dass beide geschlossene Strukturen bilden.

Hier beim GFK-Flamingo habe ich Glasfaserschläuche verwendet. Hierzu habe ich ein 10mmm breites Stück aus dem Kern herausgeschnitten. Vorher habe ich diesen Bereich ca. 1.5mm dünner geschliffen, damit sich dieser Bereich am Ende nicht auf der Tragfläche abzeichnet.

Wenn man den Glasschlauch zusammendrückt weitet er sich auf und es gelingt leicht, das wabbelige Styroporstück hineinzuschieben. Dann vorsichtig den Schlauch auseinanderziehen und mit Zwingen gestreckt halten um ihn mit Harz zu tränken.

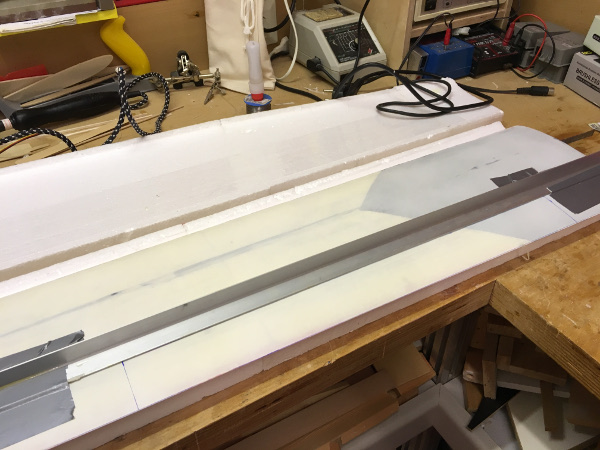

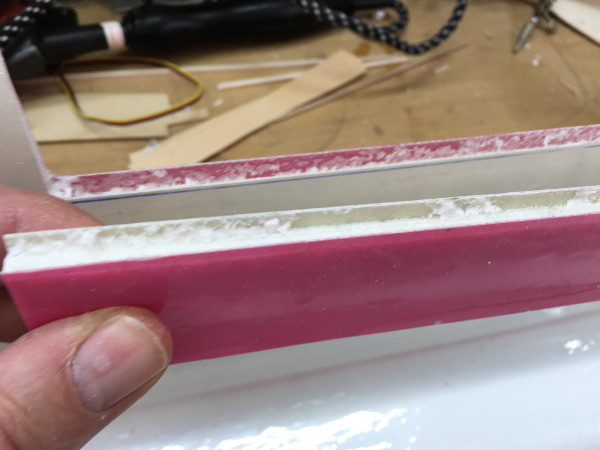

Nachdem das Gewebe auf das Mylar laminiert und bündig mit der der Mylarkante abgeschnitten ist, legt man beide Mylarstücke (also Ober- und Unterseite auf den Kern auf. Damit nichts verrutscht habe ich das alles ein bisschen mit Kreppband fixiert. Dann ab in den Vakuumsack.

Ich habe hier -200mBar eingestellt. Mehr sollte es nicht sein, da sich sonst die Styroporstruktur abbildet.

Nach reiflicher Überlegung habe ich mich entschieden, die Kerne mit dem Mylar in die Negativkerne zu legen, damit alles gerade bleibt. Das hat auch prima geklappt, allerdings war die Nasenleiste nicht ganz umschlossen und musste dananch noch gespachtelt werden.

Hier sieht man das Ergebnis ach 24h Vakuum. Wie oben bereits erwähnt, sieht man ziemlich gut durch die Lackoberfläche. Also später nioch mal nachlackieren...

Zum Ausschneiden der Ruder gibt es nichts Besseres als den Fein-Multimaster (oder einen der Klone). Da der nur vibriert, kann man mühelos an einer Aluschiene entlangschneiden, ohne in die Schiene zu schneiden. Das lange Hartmetallblatt lässt sich so perfekt gerade führen. Das wäre mit einer schnell drehenden Dremel Trennscheibe wesentlich schwerer.

Hier sieht man die beiden Stege nachdem der Glasfaserschlauch beim Ausschneiden der Ruder längs geteilt wurde. Hier habe ich das Styropor nur grob herausgekratzt. Hartmut Siegmann schlägt vor, das Styropor vorher mit Tesafilm zu umkleben, dann braucht man nicht aufwendig zu kratzen und hat eine perfekt glasse oberfläche innen. Werde ich beim nächsten Mal ausprobieren...

So sieht dann das Querruder aus. Das dünne Multimaster-Blatt hinterlässt nur einen 0,5mm breiten Schlitz.

Wichtig:

Wichtig:Wenn man mit GFK und Harz arbeitet, dann hat man 90min Zeit alles zu verarbeiten. Aber die braucht man manchmal auch. Was auf keinen Fall passieren darf ist, dass man was Wichtiges sucht und im der ganzen Wohnung rumläuft, während in der Werkstatt langsam das Harz fest wird. In einem solchen Fall kann alles nachher Schrott sein. Daher hier nochmal ein kurze Checkliste zum ausdrucken für den Nassverarbeitungsteil:

Zum Ausdrucken: Flamingo-Checklist.pdf

Hier der Rohbau ohne finale Lackierung.

Finish und Originalschriftzug

Da ich noch den alten Originalschriftzug hatte, konnte ich diesen einscannen und dann auf einem Folienplotter aus passendem DC-Fix auschneiden.

Fast schon professionell...