Formenbau Teil 1 (Urmodel)

Es gibt bereits einige gute Beschreibungen und Videos zum Bau von Rümpfen in Negativformen. Dennoch setzen einige dieser Beschreibungen ziemlich viel Erfahrung mit GFK-Technik voraus. Ich bin jetzt zweimal durch den ganzen Prozess durchgegangen und beschreibe hier mal jeden Schritt, damit mir das bei der nächsten Form wieder gelingt. Vielleicht hilft es ja auch anderen, die sich mal an das Thema GFK-Rümpfe heranwagen wollen.

Teil 1: Bau eines Urmodells, das abgeformt wird

Teil 2: Bau der Form

Teil 3: Erster Rumpf aus der Form

Material für das Urmodell

Es gibt viele Wege ein Urmodell zu bauen. Auch das Material kann fast beliebig gewählt werden, solange es nachher eine glatte und harte Oberfläche hat. Ich beschreibe hier eine Methode mit Styrodur mit GFK Oberfläche. Dabei besteht dann das Urmodell aus Segmenten, deren Länge der Dicke der Styroporplatten entspricht (siehe Bild oben).- Styrodur oder ähnliches Material, das keine Styroporkügelchen enthält, damit es schleifbar ist

- Balsaholz Brettchen 1.5mm Dicke für die Schnitte

- Glasfilmentgewebe ~100g/qm Köperbindung (damit es leicht drapierbar ist)

- Laminierharz (90min Verarbeitungszeit)

- Spritzspachtel (aus dem Baumarkt)

- Buntlackspray (aus dem Baumarkt, Farbe egal)

- Polyesterspachtelmasse (Autoabteilung im Baumarkt)

- Kunststoffspachtel (Autoabteilung im Baumarkt)

- Nassschleifpapier Körnung 180, 240, 400, 600 und 800 (gibt's auch im Baumarkt)

Entwurf mit Inkscape

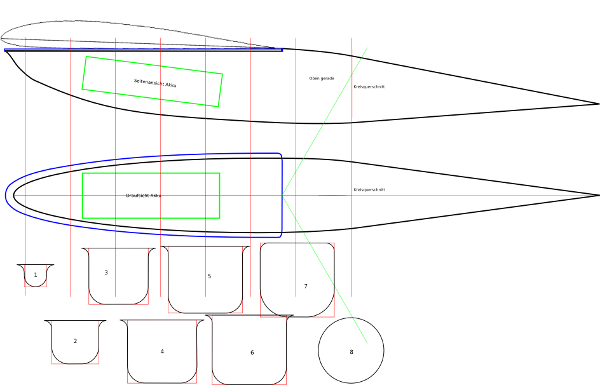

Vorteil der Methode: Man kann jeden Rumpf aus einer 3-Seiten-Ansicht rekonstruieren. So kann man auch Scale-Flugzeuge nachbauen (Wie die SB13 der Akaflieg Braunschweig oben im Bild).In diesem Beispiel habe ich den Rumpf "frei Schnauze" aus Ellipsen konstruiert.

- Ich lege zunächst eine neue Zeichnung in Inkscape an mit einer Papiergröße, auf die der ganze Rumpf passt.

- Dann zeichne ich Draufsicht und Seitenansicht genau übereinander (Hier durch aneinandergehängte Ellipsenabschnitte)

- Nun teile ich die Ansichten in Abschnitte ein: Abstand der roten Linien oben = Dicke des verwendeten Styropors + 2 x Balsaholzdicke

- Aus den Schnittpunkten der roten Linien mit der Draufsicht ergibt sich die Breite des jeweiligen Schnitts, aus dem Schnittpunkt mit der Seitenansicht die Höhe des Schnitts. Ich erhalte so jeweils ein Rechteck für jeden Schnitt.

- Bei einem Scalemodell sucht man sich nun den nächstgelegenen Schnitt aus der Vorlage und passt ihn in das Rechteck aus Punkt 4. ein. In diesem Beispiel habe ich die Rundungen manuell hineingelegt. Der hintere Teil ist ein perfekter Kegel und somit braucht er nur einen (kreisförmigen) Schnitt

- Nun drucke ich jeden der so gewonnenen Schnitte zweimal in der Originalgröße aus.

Wichtig: Mittelline mit einzeichnen - Das hilft nachher beim Ausrichten

Wichtig: Mittelline mit einzeichnen - Das hilft nachher beim Ausrichten - Diese ausgedruckten Schnitte sollen nun als Schneideschablonen für die Rumpfsegmente dienen. Dazu kann man sie nun auf 1.5mm Balsabrettchen aufkleben und entlang der Kontur aussägen. Alternativ kann man Balsaschablonen natürlich auch CNC fräsen (so habe ich es gemacht - siehe: PC-Mill)

- Mit Weißleim oder Epoxy lassen sich die Balsaschablonen nun auf die Styrodurplatten kleben.

Hier helfen die Mittellinien, um sie genau fluchtend auf beiden Seiten der Platte anzubringen

Hier helfen die Mittellinien, um sie genau fluchtend auf beiden Seiten der Platte anzubringen

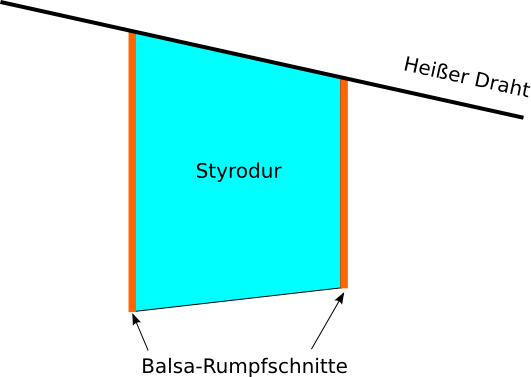

Jedes Segment sieht dann so aus:

Mit einem gespannten heißen Draht schneide ich dann jedes der Segmente entlang der Balsaschablonen aus. Das spart jede Menge Schleifstaub und Arbeit. Ich verwende dazu einen gespannten 0.5mm Stahldraht, durch den ich mit einem Labornetzteil ca. 3A Strom fließen lasse. Man kann aber auch mit einem langen Messer schneiden.

Die fertigen Segmente klebe ich mit Weißleim oder Epoxy fluchtend zusammen.

Öffnungen

In diesem Beispiel soll die Flächenauflage eine große Öffnung erhalten, damit man bei abgenommener Tragfläche an die Elektronik herankommt. Hierzu habe ich die Auflage selber als gerades Sperrholzbrettchen auf das Styrodurmodell aufgeklebt. Auf dem Bild unten sieht man, dass ich noch ein weiteres Brett, das ca. 1cm kleiner als die Tragflächenauflage ist, darauf geklebt habe. Die Form wird später gegen dieses aufgesetzte Brett laminiert (und nicht darüber weg). Dadurch bleibt die Form nachher an dieser Stelle offen.

Schleifen - Laminieren - Schleifen - Spachteln ...

Am besten fertig man sich eine längere Schleiflatte, auf die man das Schleifpapier klebt. Ich habe es einfach in ganzer Länge (30cm) auf ein 30x8cm großes Holzbrett mit doppelseitigem Teppichklebeband geklebt.Das Styropor schleife ich dann trocken mit 180er Papier.

Danach lege ich das Glasfilamentgewebe auf und tupfe es mit einem Pinsel mit Epoxyharz fest.

Wichtig: Köpergewebe verwenden - das lässt sich gut um alle Rundungen legen. Mit Leinenbindung ist das nicht möglich.

Wichtig: Köpergewebe verwenden - das lässt sich gut um alle Rundungen legen. Mit Leinenbindung ist das nicht möglich.Hierbei nur soviel Harz nehmen, dass das Gewebe gerade durchsichtig wird. Keine Harzseen erzeugen!

Nach dem Laminieren haben ich das Urmodell mehrmals mit Polyesterspachtel geglättet und jeweils nass geschliffen. Sprühspachtel vereinfacht die Sache bei den letzten Schichten.

Zum Schluss habe ich das Ganze mit rotem Acryllack aus der Sprühdose gespritzt.

Wichtig: Silikonfrei polieren:

Wichtig: Silikonfrei polieren:Vermutlich reicht die normale Lackoberfläche bereits aus. Wer aber polieren will, darf kein übliches Autopliermittel nehmen, da das darin enthaltene Silikon den Lack weich macht:

Besser: Silikonfreie Polierpaste:

So oder ähnlich sieht dann das Ergebnis aus. Die Farbe ist natürlich völlig egal. Da mein Formenharz schwarz ist, bietet es sich an, eine Farbe zu verwenden, die sich von Schwarz gut abhebt, damit man nachher deutlich sieht, ob alles benetzt ist.

Weiter geht es hier in Teil 2