SB13-Klapptriebwerk

Nachdem die @=Modellflug:SB13=@ jetzt gutmütig fliegt, bin ich gar nicht mehr oft zum Fliegen gekommen, weil ich doch nur selten gute Hangflugbedingungen antreffe. Ideal wäre da ein Elektroantrieb.

Schnautze absägen? - geht gar nicht

Also ein Klapptriebwerk. Die originale SB13 hat auf dem Rumpfrücken sowieso eine Klappe. Die war zwar für das Rettungssystem gedacht, ist aber vielleicht viel besser genutzt für eine einziehbare Luftschraube

.

.Ein klassisches Klapptriebwerk geht bei einem Nurflügel schlecht, wegen der Lastigkeitsveränderung. Ich suchte nach einer Lösung, bei der der Motor praktisch auf der Stelle gedreht wird.

Prinzip und Fehlversuche

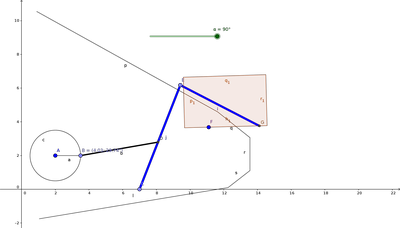

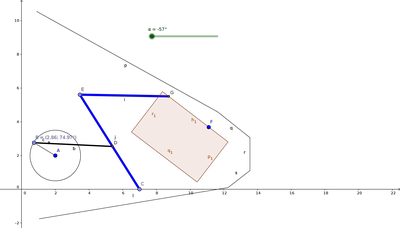

Die beiden Bilder zeigen die Überlegung graphisch.

Diese Zeichnungen sind mit GeoGebra gemacht, das es ermöglicht die Mechanik zu simulieren und animiert anzugucken. Allerdings gab es dann Schwierigkeiten bei der Umsetzung:

- Es geht hinten im Rumpf so eng zu, dass Hebel nur sehr schwer unterzubringen sind

- Bei einer Umdrehung von fast 180° sind Hebel schlecht geeignet. Insbesondere in den Endstellungen wird die Kraft sehr schlecht eingeleitet.

Vielleicht gibt es ja einen Maschinenbauer, der das besser kann

.

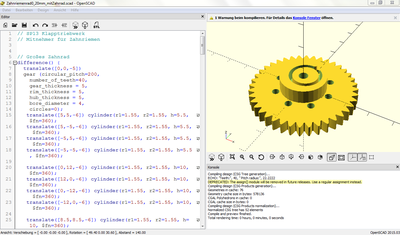

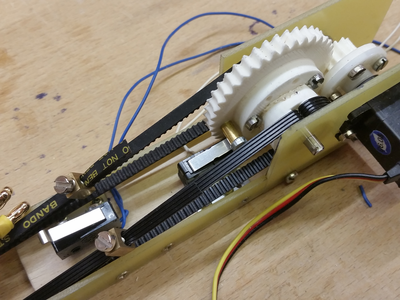

. Wenn es sich drehen soll: Zahnräder

Damit ist ohne Kraftverlust eine 180° Drehung kein Problem.Sicherlich kann man die Zahnräder kaufen und entsprechend anpassen. Ich habe meine mit OpenSCAD entworfen und auf dem 3D-Drucker aus ABS ausgedruckt. Für OpenSCAD gibt es eine Zahnradbibliothek, mit der man parametrisch Zahnräder definieren kann. Damit war es einfach, genau die richtige Größe herzustellen.

Leider hat sich das ABS etwas verzogen, die Funktion ist davon aber nicht beeinträchtigt.

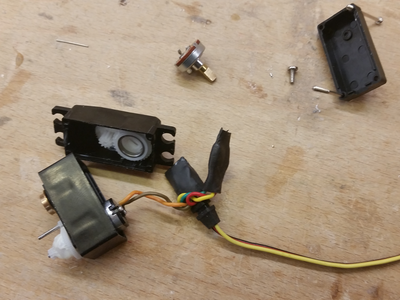

Servo-Umbau

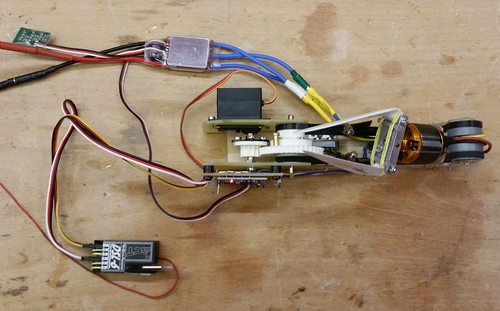

Durch die kräftige Untersetzung schafft es auch ein kleines Servo mühelos, den Motor auszufahren. Allerdings muss es dazu einige Umdrehungen machen, was so ein Servo ja von Hause aus nicht kann.

Hierzu schraubt man das Servo auf und baut das Poti aus, das die Stellung des Servohebels ermittelt. Bei meinem Servo musste auch noch eine mechanische Begrenzung abgefeilt werden.

Am Poti finden sich drei Litzen - Zwei jeweils an den Endstellungen und eine am Schleifer. Zwischen diese Litzen habe ich feste Widerstände gelötet. 2.2kOhm zwischen Schleifer und Endstellung 1 und nochmal 2.2kOhm zwischen Schleifer und Endstellung 2. So wird dem Servo vorgegaukelt, dass es sich immer in Mittelstellung befindet.

Bekommt es nun ein von der Mittelstellung abweichendes Stellsignal vom Empfänger, dann dreht es sich konstant solange, bis der Knüppel wieder in Mittelstellung steht. Das Stellsignal liefert allerdings bei mir nachher ein Mikrocontroller.

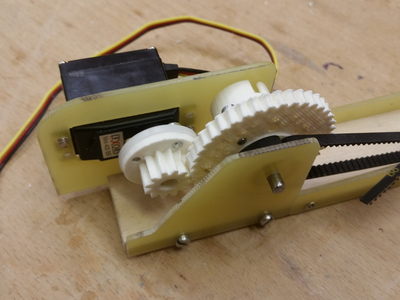

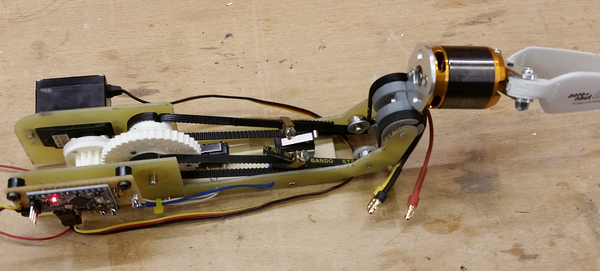

Riemenantrieb

Weil das Ganze unmöglich alles hinten in den Rumpf gepasst hätte, wird die Drehbewegung mit Riemen nach hinten übertragen. Ich habe Zahnriemen aus Druckern verwendet, weil die sich nicht dehnen. Diese sind aber fest mit den Riemenrädern verklemmt. Die Zähne der Riemen kommen also gar nicht zum Einsatz. Es muss ja nur eine halbe Umdrehung gedreht werden.

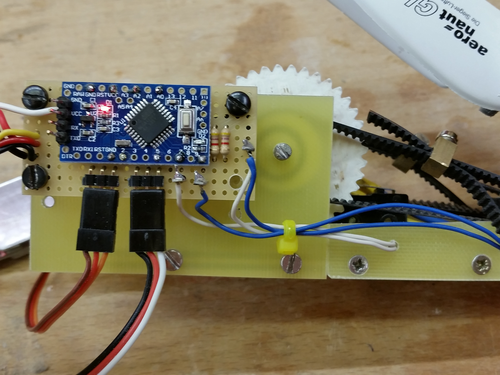

Mikrocontroller

Damit das alles sicher funktioniert und nicht zum Stress beim Fliegen wird, steuere ich den Mechanismus mit einem Atmel ATMega 168 Mikrocontroller. Ich habe ein kleines Applikationsboard von Atmel verwendet. Man könnte auch einen Arduino einsetzen - ist halt teurer...

Der Mikrocontroller wertet das Empfängersignal aus und fährt den Motor solange in die entsprechende Richtung, bis das Endschaltersignal anzeigt, das der Motor die jeweilige Endstellung erreicht hat.

- Empfängersignal < 1.2ms Einfahren

- Empfängersignal ~ 1.2ms..1.4ms Stopp

- Empfängersignal > 1.4ms Ausfahren

Ein Endschalter wird betätigt, wenn beim Einfahren der Motor dagegenläuft. Da kein Platz für den Schalter in der Stellung "ausgefahren" am Rumpfende war, muss diese Motorposition aus der Zahrradstellung abgeleitet werden.

Sicherheit: Damit man nicht aus Versehen den Motor einschalten kann, wenn er nicht ausgefahren ist, wird auch der Brushless-Steller vom Mikrocontroller gesteuert. Hierzu geht der Empfängerkanal, der den Gashebel repräsentiert, zum Mikrocontroller und der wiederum erzeugt die gleiche Pulsbreite für den Steller - aber halt nur dann, wenn der Endschalter "ausgefahren" sein OK meldet.

Sicherheit: Damit man nicht aus Versehen den Motor einschalten kann, wenn er nicht ausgefahren ist, wird auch der Brushless-Steller vom Mikrocontroller gesteuert. Hierzu geht der Empfängerkanal, der den Gashebel repräsentiert, zum Mikrocontroller und der wiederum erzeugt die gleiche Pulsbreite für den Steller - aber halt nur dann, wenn der Endschalter "ausgefahren" sein OK meldet.Ich hatte zuerst eine einfachere Lösung ausprobiert, bei der ich einfach mit einem mechnischen Endschalter das Impulssignal des Stellers unterbreche. Meiner hat das aber nicht gemocht und dann pulsierende Pieptöne auf dem Motor gemacht.

Nochmal Sicherheit: Der Mikrocontroller kann natürlich auch die Zeit für das Ein- und Ausfahren messen. Dauert das zu lange, dann wird der Mechanismus auf Stopp gestellt, damit ein heißlaufendes Servo bei verklemmtem Mechanismus nicht den Akku leersaugt.

Nochmal Sicherheit: Der Mikrocontroller kann natürlich auch die Zeit für das Ein- und Ausfahren messen. Dauert das zu lange, dann wird der Mechanismus auf Stopp gestellt, damit ein heißlaufendes Servo bei verklemmtem Mechanismus nicht den Akku leersaugt.In der Luftfahrt braucht man immer einen Plan B.

So kommt dann doch einige Verkabelung zusammen.

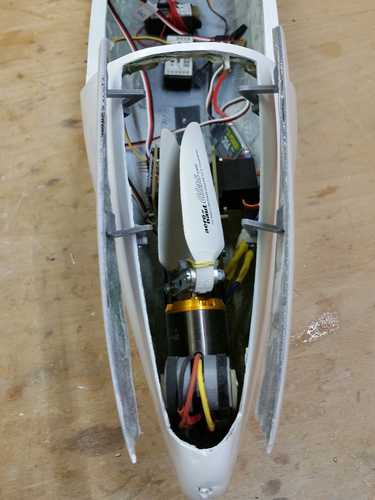

Klappe zu

Auch hier wird es etwas schwierig, weil der Rumpf stark gewöbt ist an dieser Stelle. Ich habe mir etwas ausladende Scharniere gedruckt um die Klappe zunächst etwas anzuheben, bevor sie zur Seite schwenkt.

Das ist ein bisschen wie beim Kofferaumdeckel eines Autos

Ohren angelegt

Da der Propeller gegen die Flugrichtung eingeklappt wird, müssen die Blätter aktiv zusammengedrückt werden.Es gibt auch käufliche Klapptriebwerke, die das so machen - sollte also gehen.

Ich habe das jetzt erst mal sehr einfach mit einem Gummiring gelöst. Da könnte aber später noch eine profesionellere Lösung her - Etwas mit Federn.

Das Kunststoffteil in der Mitte sorgt dafür, das die Blätter nicht zu weit klappen - ja ja, ist auch 3D-gedruckt

. Könnte man aber auch aus Holz machen.

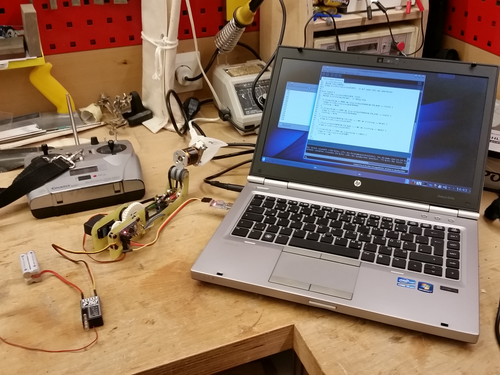

. Könnte man aber auch aus Holz machen.Software

Um mir das Leben leicht zu machen, habe ich einfach die Arduino IDE mit meinem Atmel-Board verwendet.Es ist schon seltsam, wenn man auf einmal USB an seinen Flieger anschließt und sich mit printf die Impulsbreite der Servosignale auf dem Computer ausgeben lässt

Klapp ein - klapp aus

So sieht das dann aus.

Hier ist das noch etwas provisorisch - die Klappe schließt noch nicht richtig.

Es fehlt noch ein zuverlässiger Schließmechanismus für die Rumpfklappen. Ein einfacher Gummiring, über den die Mechanik die Klappen zuzieht ist mal der Anfang. Möglicherweise muss aber doch noch ein Mikroservo her, das dann auch vom Mikrocontroller angestuert werden kann.

Download

Hier noch wie immer bei meinen Projekten ...der Source Code:

SB13-Klapptriebwerk.ino

die OpenSCAD Daten zum selberdrucken:

Zahnrad_Servo.scad

Zahnriemenrad0_20mm_mitZahrrad.scad

Rumpfklappenscharnier.scad

Ein paar Teile sind mit FreeCAD gemacht:

Riemanrad_links.fcstd

Riemanrad_rechts.fcstd