Formenbau Teil 3 (Rumpf in der Form herstellen)

Wie man zu der Form kommt ist in Teil 1 und Teil 2 beschrieben.

Material

- Grundierwachs

- Folientrennmittel PVA

- Gelcoat (in diesem Beispiel farblos)

- Epoxydharz L + Härter EPH 161 (90 min Verarbeitungszeit)

- Tixotropiermittel TM100

- Glasfilamentgewebe 100g/qm Köperbindung

- Glasfilamentgewebe 180g/qm Köperbindung

- Präzise Digitalwaage (0.1g Auflösung)

- Schere oder Rollenmesser zum Schneiden der Glas-Gewebe

- Pappbecher oder größere Blisterverpackungen zum Anrühren des Harzes

Vorbereiten der Form

Wichtig: Da ich mich für die nass in nass Bauweise entschieden habe, bei der die Formhälften durch überstehendes Gewebe verbunden werden, muss ich hier beide Hälften gleichzeitig laminieren.

Wichtig: Da ich mich für die nass in nass Bauweise entschieden habe, bei der die Formhälften durch überstehendes Gewebe verbunden werden, muss ich hier beide Hälften gleichzeitig laminieren.Auch hier trage ich zuerst das Grundierwachs auf.

Diesen Vorgang wiederhole ich 3 bis 4 mal mit Trocknungsphasen dazwischen.

Nach 24-stündiger Trocknung trage ich das Folientrennmittel auf. Ich habe es großzügig in die Formhälfte gegossen und dann mit einem bereits vorher getränkten Schwamm gleichmäßig verteilt.

Der Schwamm muss sehr feinporig sein. Hierzu eignet sich ein "Schmutzradierschwamm" wie dieser hier:

Gelcoat auftragen

Um eine glänzende und porenfreie Oberfläche zu erzeugen, habe ich mich für transparentes Gelcoat entschieden. Man kann an dieser Stelle auch weißes UP-Vorgelat verwenden und vermeidet so das Lackieren. Wichtig: Das Gelcoat in einem Behälter mit dem Härter vermischen und dann noch einmal in einen anderen Behälter umfüllen. So ist das Risiko kleiner, dass unverrührtes Material aufgetragen wird.

Wichtig: Das Gelcoat in einem Behälter mit dem Härter vermischen und dann noch einmal in einen anderen Behälter umfüllen. So ist das Risiko kleiner, dass unverrührtes Material aufgetragen wird. Für diesen kleinen Rumpf habe ich 40g Gelcoat + entsprechende Menge Härter verwendet.

Da dieses Deckschichtharz keine tragende Funktion hat, sollte es nicht zu dick aufgetragen werden. Wenn man es mit einem Pinsel aufträgt, stellt sich aber auch ganz von alleine die richtige Schichtdicke ein.

Nun heißt es ca. 2h warten, bis die Deckschicht angeliert ist.

Laminieren der beiden Formhälften

Vorbereitungen zum Laminieren

Wichtig: Alles, was vorbereitet werden kann, sollte vor dem anrühren des Harzes bereits getan sein - sonst wird es unnötig hektisch

Wichtig: Alles, was vorbereitet werden kann, sollte vor dem anrühren des Harzes bereits getan sein - sonst wird es unnötig hektisch- Glasgewebe zuschneiden (für diesen kleinen Rumpf 1x100g/qm und 1x180g/qm)

- Kleine Reststücke vom 100g/qm Gewebe bereitlegen

- Mesinghülsen durchbohren oder so anschleifen, dass man die Passstifte komplett hindurchschieben kann (braucht man natürlich nur bei der ersten Benutzung der Form zu machen).

- Passstifte zurechtlegen

- Harz anmischen (60g+Härter bei diesem kleinen Rumpf)

- Ein Teil des angemischten Harzes mit Tixotropiermittel andicken und entweder in eine Spritze einfüllen oder aus einer Plastiktüte einen Spritzbeutel machen (siehe auch Teil2)

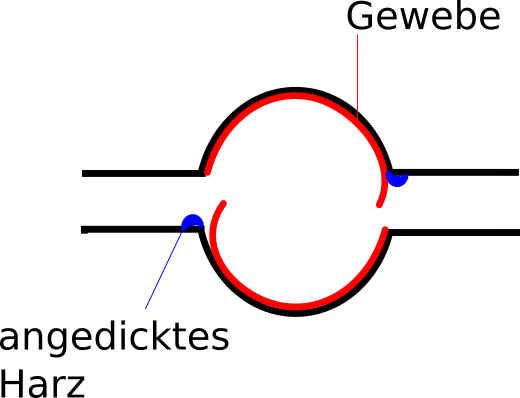

Wie schon in Teil 2 beschrieben, muss man darauf achten, dass das Glasgewebe nicht in zu enge Radien gelegt wird. Es wird sich dann von der Oberfläche ablösen und es bilden sich Luftblasen in der Rumpfwand.

Um das zu vermeiden legt man in alle scharfen Ecken eine Raupe aus angedicktem Harz. Das geht mit der Spritze oder dem Spritzbeutel ganz gut.

Einen Teil des angedickten Harzes brauche ich nachher noch bevor ich die Form schließe.

Dann lege ich die kleinen Reststücke des 100g Gewebes in die engen Ecken, wo sich ein größeres Gewebe nicht so leicht hinein drapieren lässt. Hierzu tränke ich den Pinsel leicht in dünnflüssigem Harz und tupfe das Gewebe fest. Es ist dann richtig, wenn es komplett durchsichtig ist (besteht ja schließlich aus Glas) und kein flüssiges Harz auf der Oberfläche ist.

Der nächste Schritt ist das Auflegen und Festtupfen der 100g Lage. Danach kommt noch eine 180g Lage darüber. Dabei immer auf sparsamen Harzverbrauch achten. Sonst wird der Rumpf zu schwer. Die Stabilität kommt aus dem Glas nicht dem Harz.

Bei einem großen Rumpf wird man im Bereich der Tragflächenverbindung oder beim Leitwerksträger noch zusätzliche Lagen Gewebe brauchen. Hier war das nicht nötig.

Wichtig: Wenn es richtig stabil sein muss, dann kann man auch noch Kevlar-Gewebe verbauen. Kohlefaser sollte man meiden, das es elektrisch leitend ist und so den Empfänger wirksam abschirmen kann

Wichtig: Wenn es richtig stabil sein muss, dann kann man auch noch Kevlar-Gewebe verbauen. Kohlefaser sollte man meiden, das es elektrisch leitend ist und so den Empfänger wirksam abschirmen kann  .

.Sorry es gibt hier keine Bilder, weil ich zu beschäftigt war

Nun schneide ich das Gewebe im nassen Zustand auf jeweils einer Seite der Form bündig ab, während ich es auf der anderen Seite 2cm überstehen lasse, wie hier im Bild dargestellt.

Rund um den Rand der Form lege ich noch eine dünne Raupe angedickten Harzes (das ich im ersten Schritt oben übrig behalten habe) um eine dichte Naht zu erhalten.

Nun besteht die Kunst darin, die Form vorsichtig zusammenzufügen, ohne dabei das überstehende Gewebe umzuknicken oder in der Trennebene einzuklemmen.

Nun verschließe ich die Form und stecke die Passstifte in die Hülsen.

Durch die Öffnung des Rumpfes drücke ich die überstehende Gewebelage fest an das Gewebe der anderen Hälfte der Form. bei kleinen Rümpfen muss man das mit einem Holzstab oder Pinsel machen, weil man mit der Hand nicht hineinkommt. Hier war das insbesondere bei der Spitze hinten eine ziemliche Fummelei.

Hier habe ich zusätzlich noch Klemmzwingen verwendet um die Naht gut zusammenzudrücken.

Nun heißt es wieder warten... 24h mindestens ...

Trennen der Formhälften

Da die Messinghülsen beidseitig offen sind, lassen sich die Passtifte mit einem Stahlstift und Hammer herausschlagen.Die Form ist elastisch. Daher kann man sie durch Verwinden vom Rumpf trennen. Ich habe zusätzlich mit einem Stecheisen, dass ich zwischen die Formhälften geschoben habe, nachgeholfen.

Das Ergebnis

Die Grate entlang der Naht habe ich mit einem scharfen Stecheisen entfernt und überschliffen.

Leider musste dann beim ersten Einsatz der schöne Bürzel hinten dran glauben, weil ein motorisierter Nurflügel ausgerüstet wurde.

Ich habe mich bewusst für eine sehr allgemeine Rumpfform entschieden, so dass ich den Rumpf für verschiedene gepfeilte Nurflügel verwenden kann - so lohnt sich auch der ganze Formbau. ...