PLA-Form aus dem 3D Drucker

Nachdem bei uns ein 3D Drucker Einzug gehalten hat, finden sich immer mehr Gelegenheiten, Teile für den Modellbau damit zu fertigen.

Hier der Versuch, eine Rumpfform auszudrucken.

Vorteil: Man braucht kein Urmodell und auch die Abformerei entfällt komplett.

CO5 Rumpf als Versuchsobjekt

Da ich kürzlich den Rumpf meines Co5 Nurflügels zerstört habe und bei dem Crash die Tragflächen überlebten, sollte das mein Versuchsobjekt sein.

Werkstoffversuche

Hier die Erkenntnisse soweit:- PLA scheint am geeignetsten zu sein, das es beim Drucken kaum schrumpft (ABS schrumpft um 3.5%

)

) - PLA lässt sich nass schleifen - ist aber recht hart

- Mit UHU Plus und Sekundenkleber kann man PLA sehr fest verkleben

- Das Material ist beständig gegen Grundierwachs und Folientrennmittel PVA

- Eine Lackierung mit Haftgrund und Acryl Buntlack hat das PLA auch nicht angegriffen

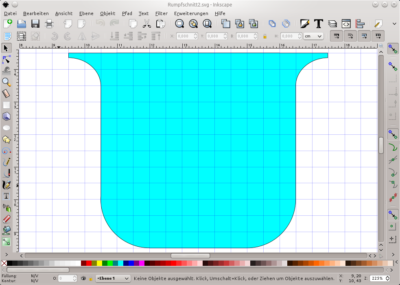

Arbeitsschritte CAD

Die Rumpfschnitte habe ich mit Inkscape erstellt.

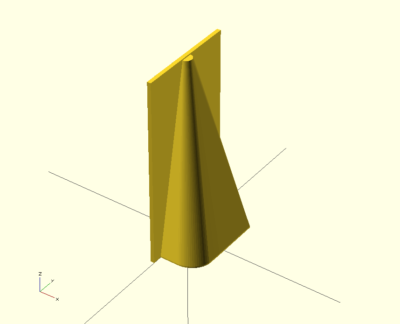

Zu Inkscape gibt es ein Plugin, mit dem man Zeichnungen nach OpenSCAD exportieren kann.

Das Plugin findet ihr hier: https://www.thingiverse.com/thing:25036

Ich kann hier nicht im Detail erklären, wie man mit OpenSCAD konstruiert aber es gibt viele tolle Tutorials im Web und auf der Downloadseite von OpenSCAD. Meine OpenSCAD-Dateien für den Co5-Rumpf stelle ich natürlich gerne zur Verfügung. Hier das ZIP-Archiv mit allen Einzelteilen zum Download

Achtung: Ihr solltet die aber nicht einfach übernehmen, da ich im Verlauf des Projektes doch einiges Verbesserungspotenzial gefunden habe. Meine nächste Rumpfform wird definitiv besser werden. Betrachtet es nur als Beispiel für die Vorgehensweise.

Achtung: Ihr solltet die aber nicht einfach übernehmen, da ich im Verlauf des Projektes doch einiges Verbesserungspotenzial gefunden habe. Meine nächste Rumpfform wird definitiv besser werden. Betrachtet es nur als Beispiel für die Vorgehensweise.Formbau und Rumpfherstellung

Da der von mir verwendete Ultimaker Original+ eine maximale Druckgröße von 200x200x200mm hat, muss die Rumpfform in einzelne Segmente zerlegt werden. Man braucht das nur für eine Seite zu entwerfen. OpenSCAD kann die Teile dann spiegeln. Alternativ kann auch die Software des Druckers (Bei mir Cura) die Objekte spiegeln.

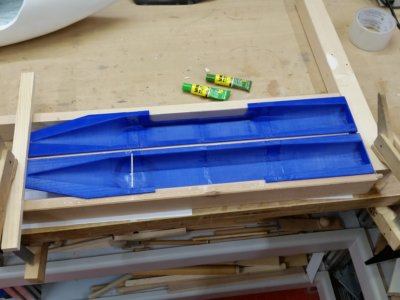

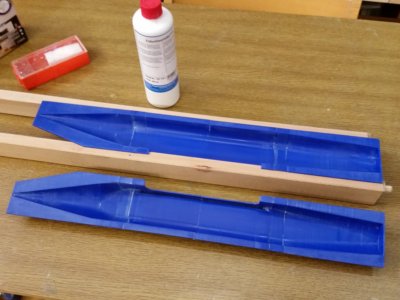

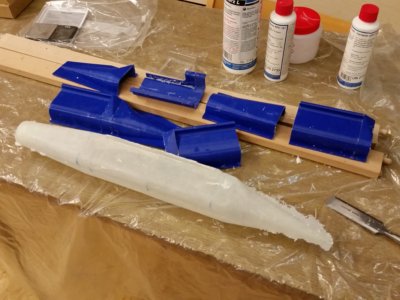

Nach ein paar Nächten drucken hatte ich dann dieses Ergebnis:

Wie oben bereits erwähnt, lassen sich die einzelnen Teile mit UHU Plus Endfest sehr fest verkleben.

Ich habe die Schichtdicke des 3D-Druckers auf 0.1mm eingestellt. Das ergibt eine gute Oberfläche aber es bleiben leichte Riefen zurück. Mit 320er und 600er Nassschleifpapier habe ich diese geglättet. PLA ist ein recht hartes und sprödes Material. Daher braucht es etwas Zeit, bis die Oberfläche vollständig glatt ist. Da PLA nicht sehr hitzebeständig ist, sollte man auf jeden Fall nass schleifen. Die Oberfläche hat danach aber immer noch Mikroporen (ähnlich wie MDF oder andere Holzfaserplatte).

Nun habe ich die Form so behandelt, wie in meinem Artikel Formenbau beschrieben. Also 3 mal Grundierwachs in die Form und dann eine Schicht Folientrennmittel PVA zur sicheren Entformung.

Nach 24 Stunden Trocknung des PVA ging es dann ans Laminieren des Rumpfes. Das ist auch hier beschrieben.

Dank der exakten Außenkontur der Form habe ich auf Passstifte komplett verzichtet. Die beiden Formhälften ließen sich auch ohne diese perfekt ausrichten.

Nach dem Entformen zeigten sich ein paar Fehlstellen und die gesamte Oberfläche war nicht so spiegelglatt, wie bei meinen anderen GFK-Formen. Dennoch kann man das Ergebnis verwenden. Leider hat die Form diesen Schritt nicht im Ganzen überlebt. Die einzelnen Teil sind an den Klebstellen beim Entformen auseinandergefallen. Allerdings kann man die wieder zusammenkleben für einen weiteren Rumpf.

Nach ein wenig Spachteln und Nassschleifen stellte sich eine gute Oberfläche ein.

Der Bürzel sieht ein wenig angestückelt aus. Das liegt aber nicht an der Methode, sondern an meiner unzureichenden Erfahrung mit CAD. Ich werde üben müssen...

Hier nochmal der restaurierte Co5 mit 2800mm Spannweite

Verbesserungspotenzial

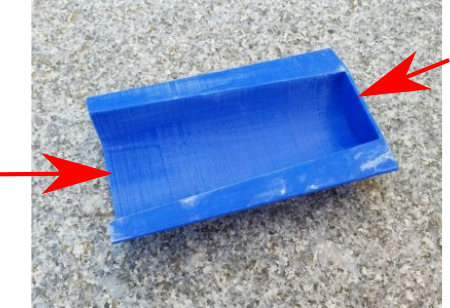

- Die Klebestellen sind viel zu klein. Es ist ein leichtes, beim nächsten Modell diese Klebestellen nach außen zu vergrößern

- Bei meinem Rumpf habe ich den Motorspant direkt in der Form gemacht. Dadurch war es extrem schwer, die Formhälften zu verkleben. Besser wäre eine offene Form, so dass ich den Rumpf durch die große Öffnung verkleben kann. Der Motorspant wird dann in den fertigen Rumpf eingeklebt

- Außerdem werde ich bei der nächsten Form gleich Verklebeleisten, wie hier beschrieben http://www.rc-network.de/magazin/artikel_06/art_06-020/art_020-01.html hineindesignen. Das sollte kein großes Problem in der CAD sein und erleichtert das Zusammensetzen erheblich.

- Bei der nächsten Form werde ich das PLA nach dem Schleifen lackieren, um eine porenfreie Oberfläche zu erhalten

Lackierexperiment

Mit einem Reststück versuche ich erst mal im Kleinen, wie verträglich eine Lackierung ist.

Eine Schicht weißer Haftgrund.

Der schwarze Acryllack sorgt dafür, dass man beim Laminieren gut erkennt, ob das Gewebe sauber mit Harz durchtränkt ist. Bei einer weißen Oberfläche wäre das nur schwer zu erkennen.

Ich habe wieder drei mal mit Grundierwachs vorbereitet und dann Folientrennmittel PVA verwendet.

So sollte das Laminat nicht aussehen. Der Glanz zeigt an, dass viel zu viel Harz aufgetragen wurde.

Das kann aber durch Abtupfen mit Küchenkrepp ("Wisch und Weg" oder so) abgetupft werden. Die Oberfläche sollte so matt aussehen. Harz bringt keine Festigkeit sondern nur Gewicht - also weg damit...

Voila....

Nach dem Entformen stellt sich der gewünschte Erfolg ein: Die Oberfläche ist spiegelblank und der Lack ist auch in der Form geblieben.

Ich bin begeistert...